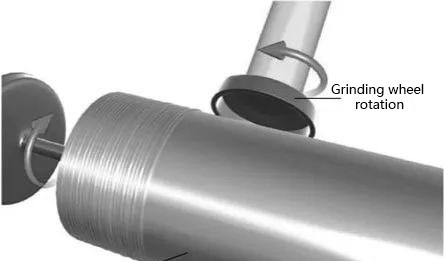

Walsen verwijst naar het proces van het slijpen van de buitendiameter van een silicium monokristallijne staaf tot een monokristallijne staaf met de vereiste diameter met behulp van een diamantslijpschijf, en het uitslijpen van een referentieoppervlak met vlakke rand of positioneringsgroef van de monokristallijne staaf.

Het buitendiameteroppervlak van de door de eenkristaloven vervaardigde eenkristalstaaf is niet glad en vlak, en de diameter ervan is groter dan de diameter van de siliciumwafel die in de uiteindelijke toepassing wordt gebruikt. De benodigde staafdiameter kan worden verkregen door de buitendiameter te walsen.

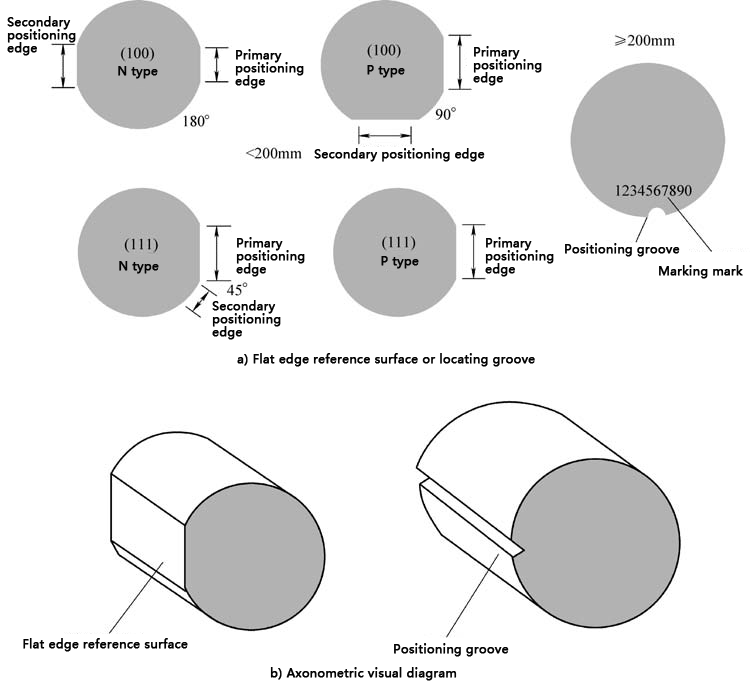

De walserij heeft de functie van het slijpen van het vlakke randreferentieoppervlak of de positioneringsgroef van de silicium monokristallijne staaf, dat wil zeggen het uitvoeren van richtingstesten op de monokristallijne staaf met de vereiste diameter. Op dezelfde walsuitrusting wordt het vlakke randreferentieoppervlak of de positioneringsgroef van de monokristallijne staaf geslepen. Over het algemeen gebruiken monokristallijne staven met een diameter van minder dan 200 mm referentieoppervlakken met vlakke randen, en gebruiken monokristallijne staven met een diameter van 200 mm en meer positioneringsgroeven. Eénkristalstaven met een diameter van 200 mm kunnen indien nodig ook worden gemaakt met referentieoppervlakken met vlakke randen. Het doel van het referentieoppervlak voor de oriëntatie van een enkele kristalstaaf is om te voldoen aan de behoeften van geautomatiseerde positionering van procesapparatuur bij de productie van geïntegreerde schakelingen; om de kristaloriëntatie en het geleidbaarheidstype van de siliciumwafel aan te geven, enz., om het productiebeheer te vergemakkelijken; de hoofdpositioneringsrand of positioneringsgroef staat loodrecht op de <110> richting. Tijdens het chipverpakkingsproces kan het in blokjes gesneden proces een natuurlijke splitsing van de wafel veroorzaken, en positionering kan ook het genereren van fragmenten voorkomen.

De belangrijkste doeleinden van het afrondingsproces zijn onder meer: Verbetering van de oppervlaktekwaliteit: Afronding kan bramen en oneffenheden op het oppervlak van siliciumwafels verwijderen en de oppervlaktegladheid van siliciumwafels verbeteren, wat erg belangrijk is voor daaropvolgende fotolithografische en etsprocessen. Vermindering van spanning: Er kan spanning ontstaan tijdens het snijden en verwerken van siliciumwafels. Afronding kan helpen deze spanningen op te heffen en te voorkomen dat de siliciumwafels bij daaropvolgende processen breken. Verbetering van de mechanische sterkte van siliciumwafels: tijdens het afrondingsproces worden de randen van de siliciumwafels gladder, wat helpt de mechanische sterkte van de siliciumwafels te verbeteren en schade tijdens transport en gebruik te verminderen. Zorgen voor maatnauwkeurigheid: Door afronding kan de maatnauwkeurigheid van siliciumwafels worden gegarandeerd, wat cruciaal is voor de vervaardiging van halfgeleiderapparaten. Verbetering van de elektrische eigenschappen van siliciumwafels: De randverwerking van siliciumwafels heeft een belangrijke invloed op hun elektrische eigenschappen. Afronding kan de elektrische eigenschappen van siliciumwafels verbeteren, zoals het verminderen van de lekstroom. Esthetiek: De randen van siliciumwafels zijn na het afronden gladder en mooier, wat ook nodig is voor bepaalde toepassingsscenario’s.

Posttijd: 30 juli 2024