1.Over geïntegreerde schakelingen

1.1 Het concept en de geboorte van geïntegreerde schakelingen

Integrated Circuit (IC): verwijst naar een apparaat dat actieve apparaten zoals transistors en diodes combineert met passieve componenten zoals weerstanden en condensatoren via een reeks specifieke verwerkingstechnieken.

Een circuit of systeem dat is “geïntegreerd” op een halfgeleiderwafel (zoals silicium of verbindingen zoals galliumarsenide) volgens bepaalde circuitverbindingen en vervolgens in een omhulsel is verpakt om specifieke functies uit te voeren.

In 1958 stelde Jack Kilby, die verantwoordelijk was voor de miniaturisatie van elektronische apparatuur bij Texas Instruments (TI), het idee van geïntegreerde schakelingen voor:

“Omdat alle componenten zoals condensatoren, weerstanden, transistors etc. uit één materiaal gemaakt kunnen worden, dacht ik dat het mogelijk zou zijn om ze op een stuk halfgeleidermateriaal te maken en ze vervolgens met elkaar te verbinden tot een compleet circuit.”

Op 12 september en 19 september 1958 voltooide Kilby de fabricage en demonstratie van respectievelijk de faseverschuivingsoscillator en trigger, waarmee de geboorte van de geïntegreerde schakeling werd gemarkeerd.

In 2000 ontving Kilby de Nobelprijs voor de natuurkunde. Het Nobelprijscomité merkte ooit op dat Kilby ‘de basis legde voor de moderne informatietechnologie’.

De onderstaande afbeelding toont Kilby en zijn patent op geïntegreerde schakelingen:

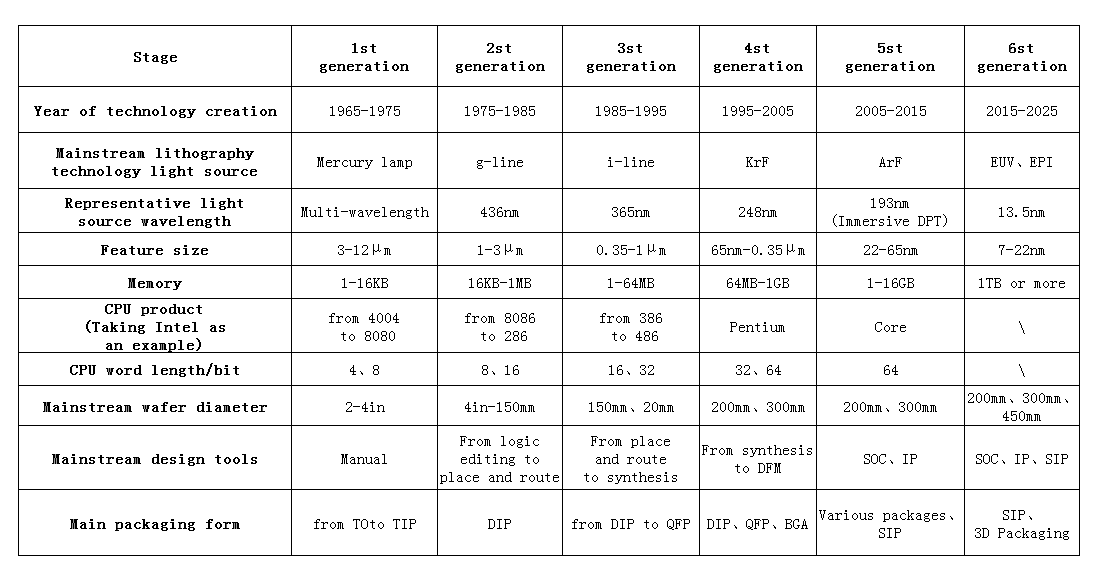

1.2 Ontwikkeling van halfgeleiderproductietechnologie

De volgende afbeelding toont de ontwikkelingsfasen van de halfgeleiderproductietechnologie:

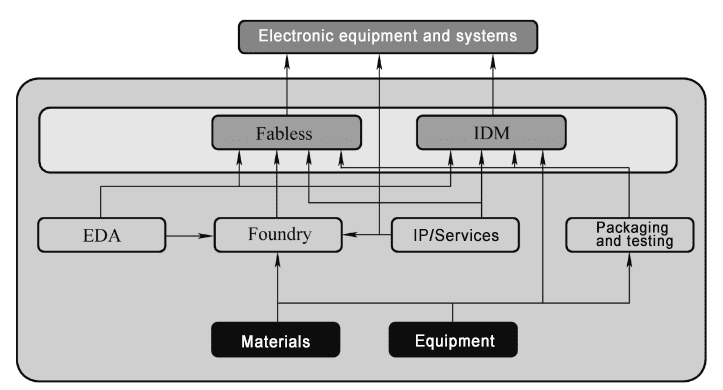

1.3 Integrated Circuits-industrieketen

De samenstelling van de keten van de halfgeleiderindustrie (voornamelijk geïntegreerde schakelingen, inclusief discrete apparaten) wordt weergegeven in de bovenstaande figuur:

- Fabless: Een bedrijf dat producten ontwerpt zonder productielijn.

- IDM: Integrated Device Manufacturer, fabrikant van geïntegreerde apparaten;

- IP: fabrikant van circuitmodules;

- EDA: Electronic Design Automatic, elektronische ontwerpautomatisering, het bedrijf levert voornamelijk ontwerptools;

- Gieterij; Wafergieterij, die diensten levert op het gebied van de productie van chips;

- Verpakkings- en testgieterijen: voornamelijk tbv Fabless en IDM;

- Materialen- en speciaalapparatuurbedrijven: leveren voornamelijk de benodigde materialen en apparatuur voor chipproductiebedrijven.

De belangrijkste producten die met behulp van halfgeleidertechnologie worden geproduceerd, zijn geïntegreerde schakelingen en discrete halfgeleiderapparaten.

De belangrijkste producten van geïntegreerde schakelingen zijn onder meer:

- Toepassingsspecifieke standaardonderdelen (ASSP);

- Microprocessoreenheid (MPU);

- Geheugen

- Toepassingsspecifieke geïntegreerde schakelingen (ASIC);

- Analoog circuit;

- Algemeen logisch circuit (logisch circuit).

De belangrijkste producten van discrete halfgeleiderapparaten zijn onder meer::

- Diode;

- Transistor;

- Voedingsapparaat;

- Hoogspanningsapparaat;

- Magnetronapparaat;

- Opto-elektronica;

- Sensorapparaat (sensor).

2. Productieproces van geïntegreerde schakelingen

2.1 Chipproductie

Op een siliciumwafel kunnen tientallen of zelfs tienduizenden specifieke chips tegelijk worden gemaakt. Het aantal chips op een siliciumwafel is afhankelijk van het type product en de grootte van elke chip.

Siliciumwafels worden meestal substraten genoemd. De diameter van siliciumwafels is in de loop der jaren toegenomen, van minder dan 1 inch in het begin tot de algemeen gebruikte 12 inch (ongeveer 300 mm) nu, en ondergaat een overgang naar 14 inch of 15 inch.

De productie van chips wordt over het algemeen verdeeld in vijf fasen: voorbereiding van siliciumwafels, productie van siliciumwafels, testen/picken van chips, assemblage en verpakking, en eindtesten.

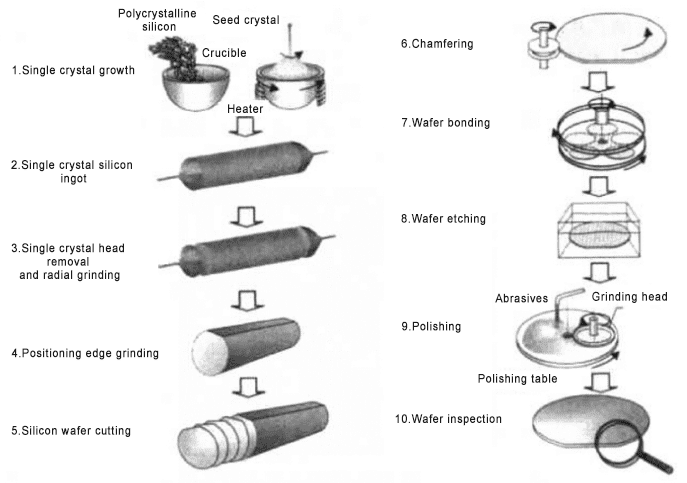

(1)

Voorbereiding van siliciumwafels:

Om de grondstof te maken wordt silicium uit zand gehaald en gezuiverd. Een speciaal proces produceert siliciumstaven met de juiste diameter. De blokken worden vervolgens in dunne siliciumwafels gesneden voor het maken van microchips.

Wafers worden geprepareerd volgens specifieke specificaties, zoals eisen aan de registratierand en vervuilingsniveaus.

(2)Productie van siliciumwafels:

Ook bekend als chipproductie, arriveert de kale siliciumwafel bij de fabriek voor de productie van siliciumwafels en ondergaat vervolgens verschillende stappen voor reinigen, filmvorming, fotolithografie, etsen en doteren. De bewerkte siliciumwafel heeft een complete set geïntegreerde schakelingen die permanent op de siliciumwafel zijn geëtst.

(3)Testen en selectie van siliciumwafels:

Nadat de productie van siliciumwafels is voltooid, worden de siliciumwafels naar het test-/sorteergebied gestuurd, waar individuele chips worden onderzocht en elektrisch worden getest. Aanvaardbare en onaanvaardbare chips worden vervolgens gesorteerd en defecte chips worden gemarkeerd.

(4)Montage en verpakking:

Na het testen/sorteren van de wafels gaan de wafels naar de assemblage- en verpakkingsstap om de individuele chips in een beschermende buisverpakking te verpakken. De achterkant van de wafer is geslepen om de dikte van het substraat te verminderen.

Aan de achterkant van elke wafel wordt een dikke plastic film bevestigd en vervolgens wordt een zaagblad met diamantpunten gebruikt om de spanen op elke wafel te scheiden langs de kraslijnen aan de voorkant.

De plastic film op de achterkant van de siliciumwafel voorkomt dat de siliciumchip eraf valt. In de assemblagefabriek worden de goede spanen geperst of geëvacueerd tot een assemblagepakket. Later wordt de chip verzegeld in een plastic of keramische schaal.

(5)Laatste test:

Om de functionaliteit van de chip te garanderen, wordt elk verpakt geïntegreerd circuit getest om te voldoen aan de elektrische en omgevingskenmerkende parametervereisten van de fabrikant. Na de laatste tests wordt de chip naar de klant gestuurd voor montage op een speciale locatie.

2.2 Procesdivisie

Productieprocessen voor geïntegreerde schakelingen worden over het algemeen onderverdeeld in:

Front-end: Het front-endproces verwijst over het algemeen naar het fabricageproces van apparaten zoals transistors, inclusief voornamelijk de vormingsprocessen van isolatie, poortstructuur, source en drain, contactgaten, enz.

Achterkant: Het back-endproces heeft voornamelijk betrekking op de vorming van verbindingslijnen die elektrische signalen naar verschillende apparaten op de chip kunnen verzenden, inclusief processen zoals diëlektrische afzetting tussen verbindingslijnen, vorming van metaallijnen en vorming van leadpads.

Middenstadium: Om de prestaties van transistors te verbeteren, gebruiken geavanceerde technologieknooppunten na 45 nm / 28 nm hoge-k-poortdiëlektrica en metalen poortprocessen, en voegen ze vervangende poortprocessen en lokale verbindingsprocessen toe nadat de bron- en afvoerstructuur van de transistor is voorbereid. Deze processen bevinden zich tussen het front-endproces en het back-endproces en worden niet gebruikt in traditionele processen, daarom worden ze middenfaseprocessen genoemd.

Meestal vormt het voorbereidingsproces voor contactgaten de scheidslijn tussen het front-end-proces en het back-end-proces.

Contactgat: een gat dat verticaal in de siliciumwafel is geëtst om de metalen verbindingslijn van de eerste laag en het substraatapparaat te verbinden. Het is gevuld met metaal zoals wolfraam en wordt gebruikt om de apparaatelektrode naar de metalen verbindingslaag te leiden.

Door gat: Het is het verbindingspad tussen twee aangrenzende lagen metalen verbindingslijnen, gelegen in de diëlektrische laag tussen de twee metaallagen, en is over het algemeen gevuld met metalen zoals koper.

In brede zin:

Front-end proces: In brede zin moet de productie van geïntegreerde schakelingen ook testen, verpakken en andere stappen omvatten. Vergeleken met testen en verpakken vormen de productie van componenten en verbindingen het eerste onderdeel van de productie van geïntegreerde schakelingen, gezamenlijk aangeduid als front-end-processen;

Back-endproces: Testen en verpakken worden back-endprocessen genoemd.

3. Bijlage

SMIF: standaard mechanische interface

AMHS: geautomatiseerd materiaalhandlingsysteem

OHT: Overdracht van hijstoestellen

FOUP: Unified Pod met opening aan de voorzijde, exclusief voor wafers van 12 inch (300 mm)

Wat nog belangrijker is,Semicera kan dit biedengrafiet onderdelen, zacht/stijf vilt,onderdelen van siliciumcarbide, CVD siliciumcarbide onderdelen, EnOnderdelen met SiC/TaC-coatingmet volledig halfgeleiderproces in 30 dagen.Wij kijken er oprecht naar uit om uw langetermijnpartner in China te worden.

Posttijd: 15 augustus 2024