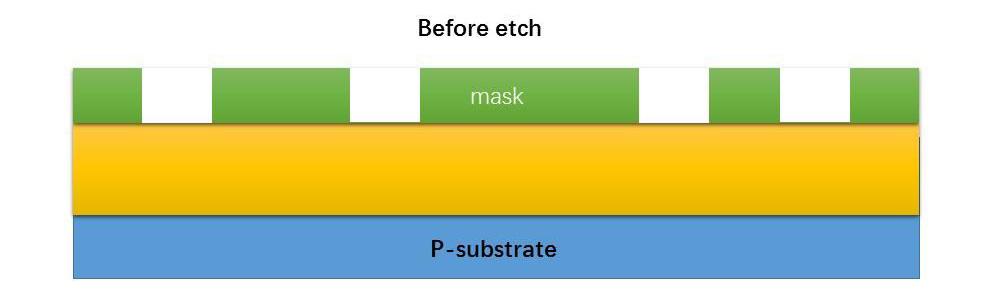

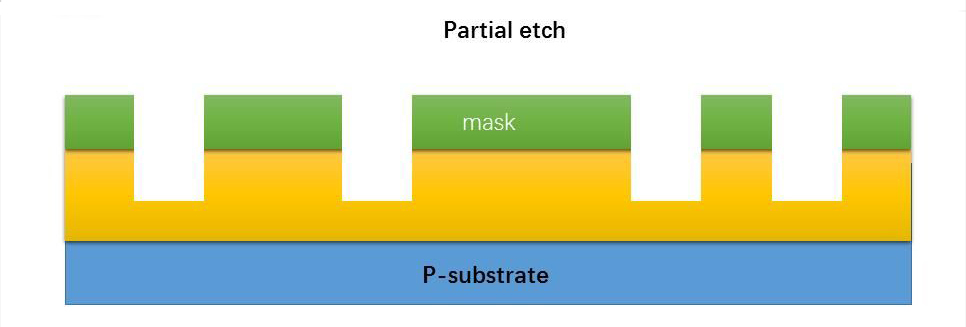

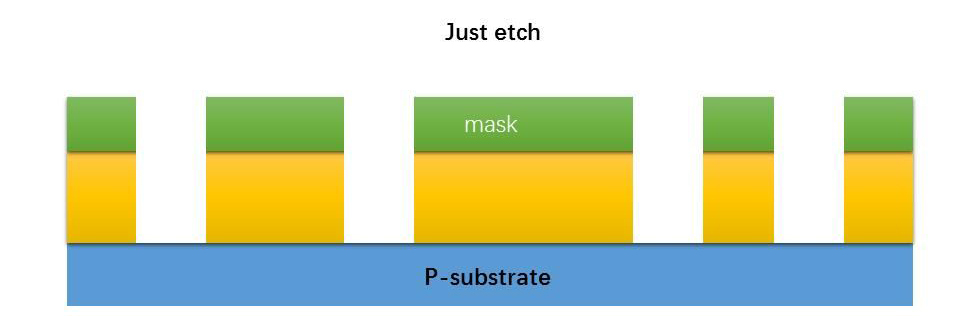

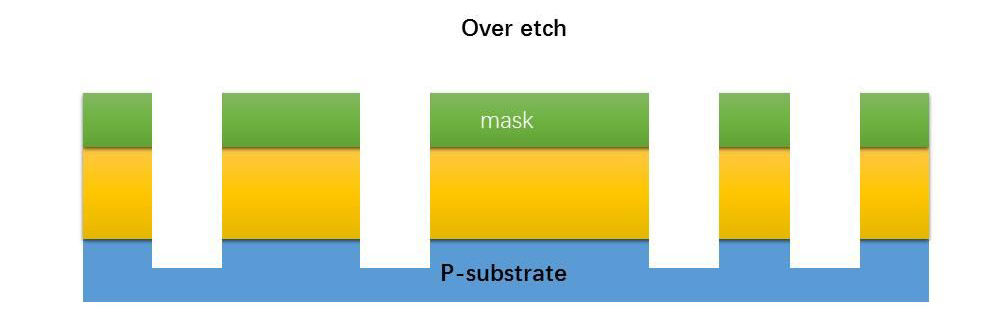

Het droogetsproces bestaat gewoonlijk uit vier basistoestanden: vóór het etsen, gedeeltelijk etsen, alleen etsen en overetsen. De belangrijkste kenmerken zijn etssnelheid, selectiviteit, kritische dimensie, uniformiteit en eindpuntdetectie.

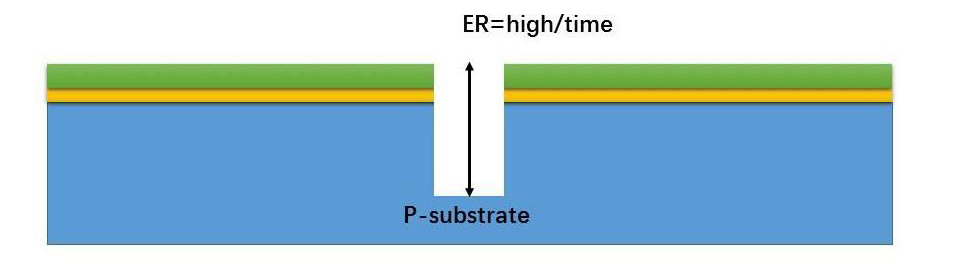

Figuur 1 Vóór het etsen

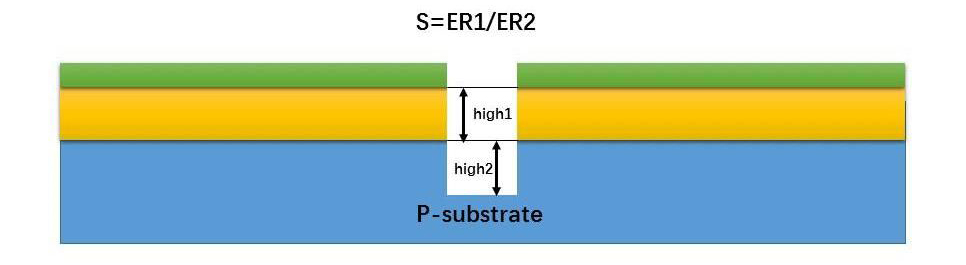

Figuur 2 Gedeeltelijke ets

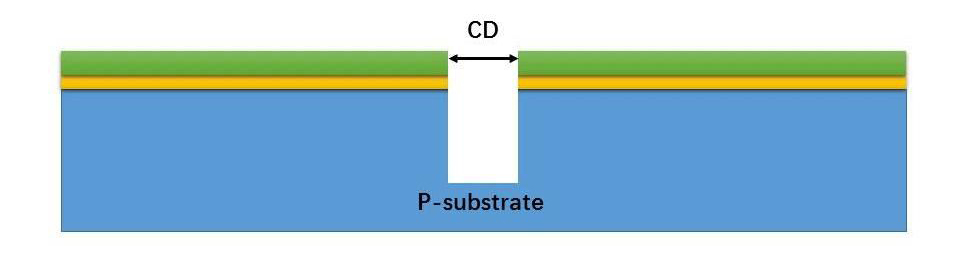

Figuur 3 Gewoon etsen

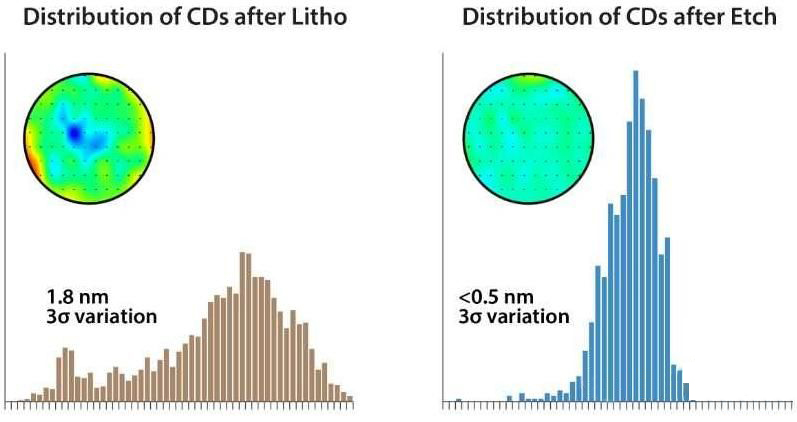

Figuur 4 Overetsen

(1) Etssnelheid: de diepte of dikte van het geëtste materiaal dat per tijdseenheid wordt verwijderd.

Figuur 5 Etssnelheiddiagram

(2) Selectiviteit: de verhouding tussen de etssnelheden van verschillende etsmaterialen.

Figuur 6 Selectiviteitsdiagram

(3) Kritische dimensie: de grootte van het patroon in een specifiek gebied nadat het etsen is voltooid.

Figuur 7 Kritisch dimensiediagram

(4) Uniformiteit: om de uniformiteit van de kritische etsdimensie (CD) te meten, doorgaans gekenmerkt door de volledige kaart van CD, is de formule: U=(Max-Min)/2*AVG.

Figuur 8 Uniformiteitsschema

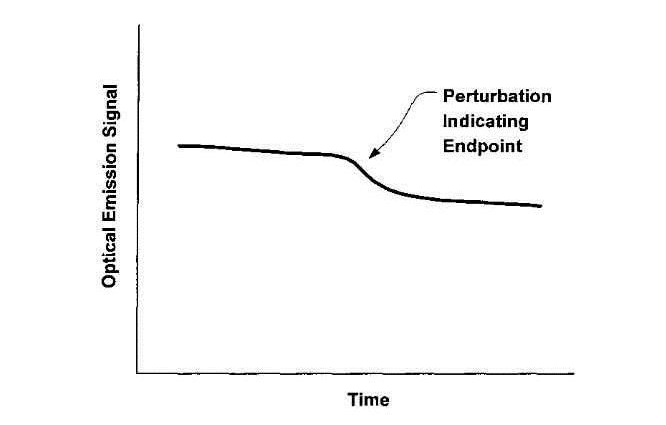

(5) Eindpuntdetectie: Tijdens het etsproces wordt voortdurend de verandering van de lichtintensiteit gedetecteerd. Wanneer een bepaalde lichtintensiteit aanzienlijk stijgt of daalt, wordt het etsen beëindigd om de voltooiing van een bepaalde laag filmets aan te geven.

Figuur 9 Schematisch diagram van het eindpunt

Bij droog etsen wordt het gas geëxciteerd met een hoge frequentie (voornamelijk 13,56 MHz of 2,45 GHz). Bij een druk van 1 tot 100 Pa bedraagt de gemiddelde vrije weglengte enkele millimeters tot enkele centimeters. Er zijn drie hoofdtypen droogetsen:

•Fysieke droge ets: versnelde deeltjes dragen fysiek het wafeloppervlak

•Chemisch droog etsen: gas reageert chemisch met het wafeloppervlak

•Chemisch-fysische droogetsen: fysiek etsproces met chemische kenmerken

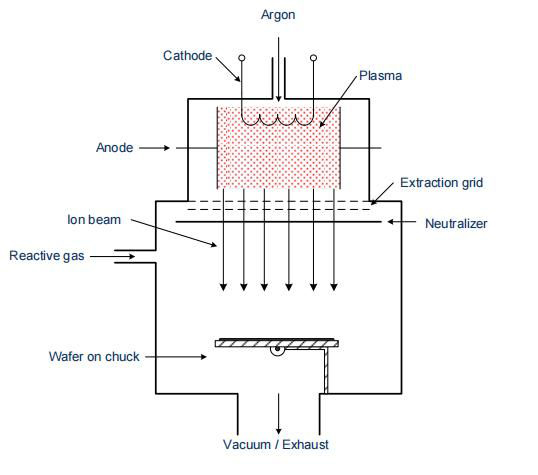

1. Ionenbundeletsen

Ionenbundeletsen (Ion Beam Etching) is een fysiek droog verwerkingsproces waarbij gebruik wordt gemaakt van een hoogenergetische argonionenbundel met een energie van ongeveer 1 tot 3 keV om het materiaaloppervlak te bestralen. De energie van de ionenbundel zorgt ervoor dat deze het oppervlaktemateriaal raakt en verwijdert. Het etsproces is anisotroop in het geval van verticale of schuin invallende ionenbundels. Vanwege het gebrek aan selectiviteit is er echter geen duidelijk onderscheid tussen materialen op verschillende niveaus. De gegenereerde gassen en de geëtste materialen worden door de vacuümpomp afgevoerd, maar aangezien de reactieproducten geen gassen zijn, worden deeltjes op de wafel- of kamerwanden afgezet.

Om de vorming van deeltjes te voorkomen, kan een tweede gas in de kamer worden gebracht. Dit gas zal reageren met de argonionen en een fysisch en chemisch etsproces veroorzaken. Een deel van het gas zal reageren met het oppervlaktemateriaal, maar het zal ook reageren met de gepolijste deeltjes om gasvormige bijproducten te vormen. Met deze methode kunnen vrijwel alle soorten materialen worden geëtst. Door de verticale straling is de slijtage aan de verticale wanden zeer gering (hoge anisotropie). Vanwege de lage selectiviteit en de lage etssnelheid wordt dit proces echter zelden gebruikt bij de huidige halfgeleiderproductie.

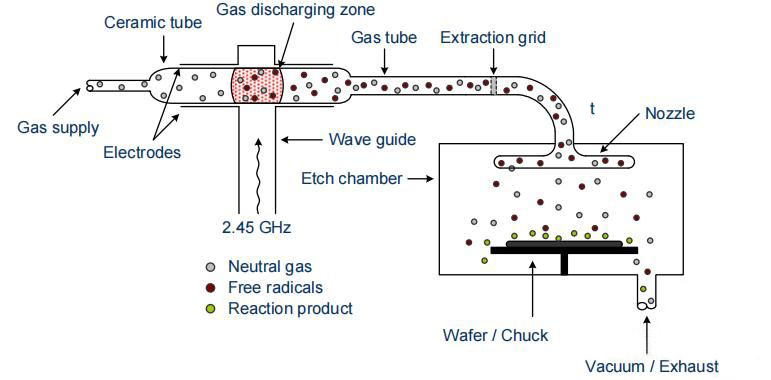

2. Plasma-etsen

Plasma-etsen is een absoluut chemisch etsproces, ook wel chemisch droog etsen genoemd. Het voordeel is dat het geen ionenschade aan het wafeloppervlak veroorzaakt. Omdat de actieve deeltjes in het etsgas vrij kunnen bewegen en het etsproces isotroop is, is deze methode geschikt voor het verwijderen van de gehele filmlaag (bijvoorbeeld het reinigen van de achterkant na thermische oxidatie).

Een stroomafwaartse reactor is een type reactor dat gewoonlijk wordt gebruikt voor plasma-etsen. In deze reactor wordt het plasma gegenereerd door impactionisatie in een hoogfrequent elektrisch veld van 2,45GHz en gescheiden van de wafer.

In het gasontladingsgebied ontstaan door impact en excitatie diverse deeltjes, waaronder vrije radicalen. Vrije radicalen zijn neutrale atomen of moleculen met onverzadigde elektronen en zijn dus zeer reactief. Bij het plasma-etsproces worden vaak enkele neutrale gassen gebruikt, zoals tetrafluormethaan (CF4), die in het gasontladingsgebied worden geïntroduceerd om actieve soorten te genereren door ionisatie of ontleding.

In CF4-gas wordt het bijvoorbeeld in het gasontladingsgebied geïntroduceerd en ontleed in fluorradicalen (F) en koolstofdifluoridemoleculen (CF2). Op soortgelijke wijze kan fluor (F) worden ontleed uit CF4 door zuurstof (O2) toe te voegen.

2 CF4 + O2 —> 2 COF2 + 2 F2

Het fluormolecuul kan zich splitsen in twee onafhankelijke fluoratomen onder de energie van het gasontladingsgebied, die elk een vrije fluorradicaal zijn. Omdat elk fluoratoom zeven valentie-elektronen heeft en de neiging heeft de elektronische configuratie van een inert gas te bereiken, zijn ze allemaal zeer reactief. Naast neutrale vrije fluorradicalen zullen er geladen deeltjes zoals CF+4, CF+3, CF+2, etc. in het gasontladingsgebied aanwezig zijn. Vervolgens worden al deze deeltjes en vrije radicalen via de keramische buis in de etskamer gebracht.

De geladen deeltjes kunnen worden geblokkeerd door extractieroosters of opnieuw worden gecombineerd tijdens het vormen van neutrale moleculen om hun gedrag in de etskamer te controleren. Vrije fluorradicalen zullen ook een gedeeltelijke recombinatie ondergaan, maar zijn nog steeds actief genoeg om de etskamer binnen te dringen, chemisch te reageren op het waferoppervlak en materiaalstripping te veroorzaken. Andere neutrale deeltjes nemen niet deel aan het etsproces en worden samen met de reactieproducten verbruikt.

Voorbeelden van dunne films die kunnen worden geëtst bij plasma-etsen:

• Silicium: Si + 4F—> SiF4

• Siliciumdioxide: SiO2 + 4F—> SiF4 + O2

• Siliciumnitride: Si3N4 + 12F—> 3SiF4 + 2N2

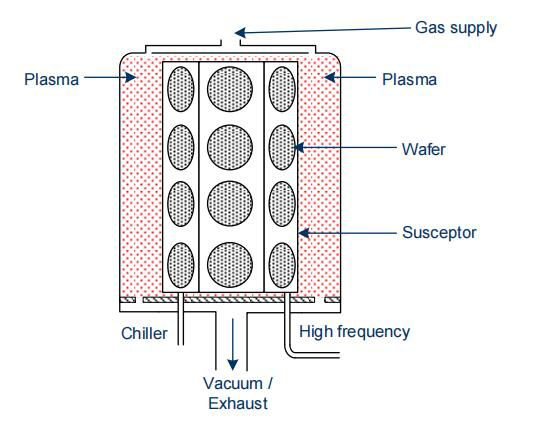

3. Reactieve ionenets (RIE)

Reactief ionenetsen is een chemisch-fysisch etsproces dat de selectiviteit, het etsprofiel, de etssnelheid, uniformiteit en herhaalbaarheid zeer nauwkeurig kan regelen. Het kan isotrope en anisotrope etsprofielen bereiken en is daarom een van de belangrijkste processen voor het bouwen van verschillende dunne films bij de productie van halfgeleiders.

Tijdens RIE wordt de wafer op een hoogfrequente elektrode (HF-elektrode) geplaatst. Door impactionisatie wordt een plasma gegenereerd waarin vrije elektronen en positief geladen ionen voorkomen. Als er een positieve spanning op de HF-elektrode wordt aangelegd, hopen de vrije elektronen zich op het elektrodeoppervlak op en kunnen ze de elektrode vanwege hun elektronenaffiniteit niet meer verlaten. Daarom worden de elektroden geladen tot -1000 V (voorspanning), zodat de langzame ionen het snel veranderende elektrische veld naar de negatief geladen elektrode niet kunnen volgen.

Als tijdens ionenetsen (RIE) het gemiddelde vrije pad van de ionen hoog is, raken ze het waferoppervlak in een bijna loodrechte richting. Op deze manier slaan de versnelde ionen het materiaal uit en vormen een chemische reactie door middel van fysiek etsen. Omdat de laterale zijwanden niet worden aangetast, blijft het etsprofiel anisotroop en is de oppervlakteslijtage klein. De selectiviteit is echter niet erg hoog omdat ook het fysieke etsproces plaatsvindt. Bovendien veroorzaakt de versnelling van de ionen schade aan het wafeloppervlak, waarvoor thermisch uitgloeien nodig is om te herstellen.

Het chemische deel van het etsproces wordt voltooid doordat vrije radicalen reageren met het oppervlak en de ionen het materiaal fysiek raken, zodat het zich niet opnieuw afzet op de wafer of de kamerwanden, waardoor het fenomeen van herafzetting zoals ionenbundeletsen wordt vermeden. Bij het verhogen van de gasdruk in de etskamer wordt de gemiddelde vrije weg van de ionen verkleind, waardoor het aantal botsingen tussen de ionen en de gasmoleculen toeneemt, en de ionen in meer verschillende richtingen worden verstrooid. Dit resulteert in minder gericht etsen, waardoor het etsproces chemischer wordt.

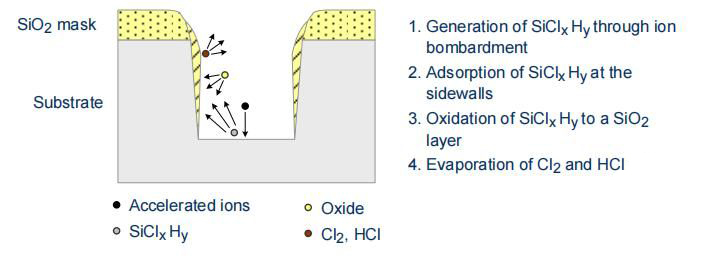

Anisotrope etsprofielen worden bereikt door de zijwanden te passiveren tijdens het etsen met silicium. Zuurstof wordt in de etskamer gebracht, waar het reageert met het geëtste silicium om siliciumdioxide te vormen, dat zich op de verticale zijwanden afzet. Door ionenbombardement wordt de oxidelaag op de horizontale gebieden verwijderd, waardoor het laterale etsproces kan doorgaan. Deze methode kan de vorm van het etsprofiel en de steilheid van de zijwanden controleren.

De etssnelheid wordt beïnvloed door factoren zoals druk, HF-generatorvermogen, procesgas, werkelijke gasstroomsnelheid en wafertemperatuur, en het variatiebereik ervan wordt onder de 15% gehouden. Anisotropie neemt toe met toenemend HF-vermogen, afnemende druk en afnemende temperatuur. De uniformiteit van het etsproces wordt bepaald door het gas, de elektrodeafstand en het elektrodemateriaal. Als de elektrodeafstand te klein is, kan het plasma niet gelijkmatig worden verspreid, wat resulteert in niet-uniformiteit. Het vergroten van de elektrodeafstand vermindert de etssnelheid omdat het plasma in een groter volume wordt verdeeld. Koolstof is het voorkeurselektrodemateriaal omdat het een uniform gespannen plasma produceert, zodat de rand van de wafel op dezelfde manier wordt beïnvloed als het midden van de wafel.

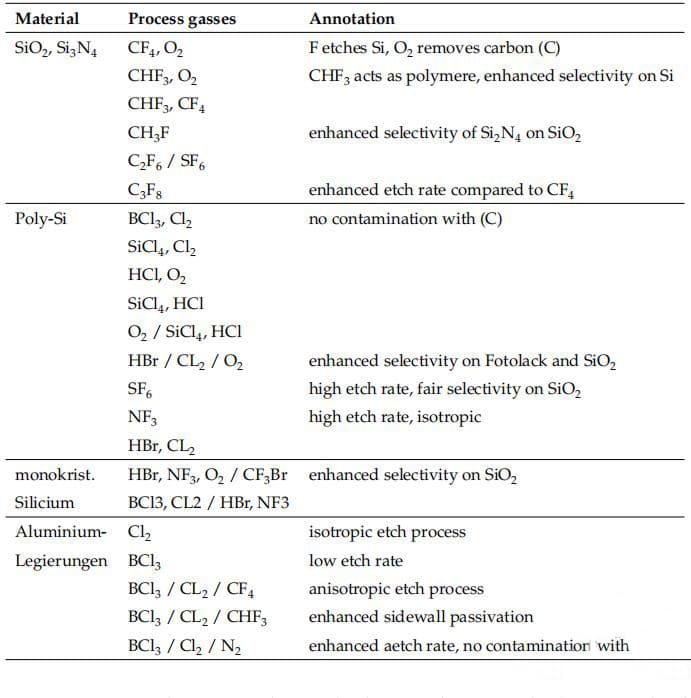

Het procesgas speelt een belangrijke rol bij de selectiviteit en de etssnelheid. Voor silicium en siliciumverbindingen worden voornamelijk fluor en chloor gebruikt om etsen te bewerkstelligen. Door het juiste gas te selecteren, de gasstroom en -druk aan te passen en andere parameters zoals temperatuur en vermogen in het proces te regelen, kunnen de gewenste etssnelheid, selectiviteit en uniformiteit worden bereikt. De optimalisatie van deze parameters wordt meestal aangepast voor verschillende toepassingen en materialen.

Het etsproces is niet beperkt tot één gas, gasmengsel of vaste procesparameters. Zo kan het natieve oxide op polysilicium eerst worden verwijderd met een hoge etssnelheid en lage selectiviteit, terwijl het polysilicium later kan worden geëtst met een hogere selectiviteit ten opzichte van de onderliggende lagen.

————————————————————————————————————————————————— ———————————

Semicera kan dit biedengrafiet onderdelen, zacht/stijf vilt, onderdelen van siliciumcarbide,CVD siliciumcarbide onderdelen,EnOnderdelen met SiC/TaC-coating met binnen 30 dagen.

Als u geïnteresseerd bent in de bovengenoemde halfgeleiderproducten,Aarzel dan niet om de eerste keer contact met ons op te nemen.

Tel: +86-13373889683

WhatsAPP: +86-15957878134

Email: sales01@semi-cera.com

Posttijd: 12 september 2024