Bij het productieproces van halfgeleiders wordtetsentechnologie is een cruciaal proces dat wordt gebruikt om ongewenste materialen op het substraat nauwkeurig te verwijderen om complexe circuitpatronen te vormen. In dit artikel worden twee reguliere etstechnologieën in detail geïntroduceerd: capacitief gekoppeld plasma-etsen (CCP) en inductief gekoppeld plasma-etsen (ICP), en verken hun toepassingen bij het etsen van verschillende materialen.

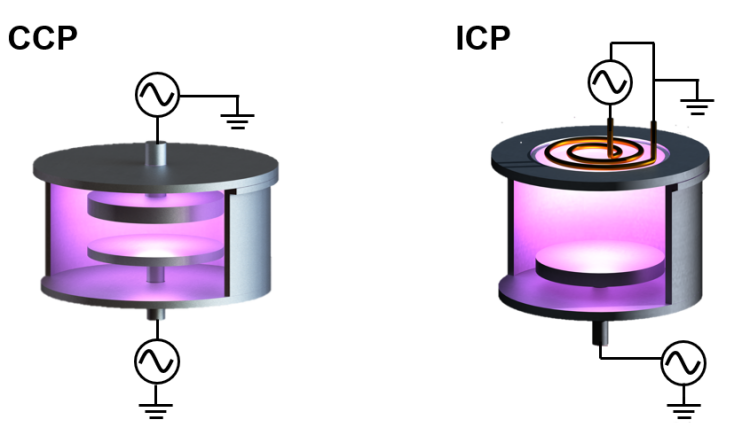

Capacitief gekoppeld plasma-etsen (CCP)

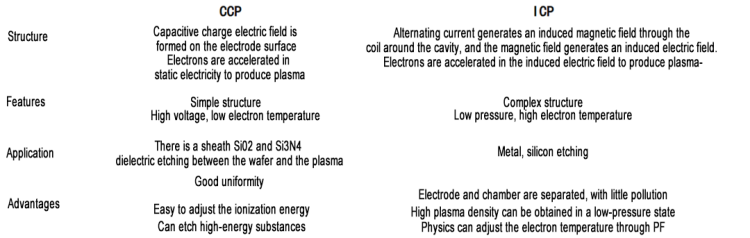

Capacitief gekoppeld plasma-etsen (CCP) wordt bereikt door een RF-spanning aan te leggen op twee parallelle plaatelektroden via een matcher en een DC-blokkeercondensator. De twee elektroden en het plasma vormen samen een equivalente condensator. Bij dit proces vormt de RF-spanning een capacitief omhulsel nabij de elektrode, en verandert de grens van het omhulsel met de snelle oscillatie van de spanning. Wanneer elektronen deze snel veranderende omhulling bereiken, worden ze gereflecteerd en krijgen ze energie, wat op zijn beurt de dissociatie of ionisatie van gasmoleculen in gang zet om plasma te vormen. CCP-etsen wordt meestal toegepast op materialen met een hogere chemische bindingsenergie, zoals diëlektrica, maar vanwege de lagere etssnelheid is het geschikt voor toepassingen die fijne controle vereisen.

Inductief gekoppeld plasma-etsen (ICP)

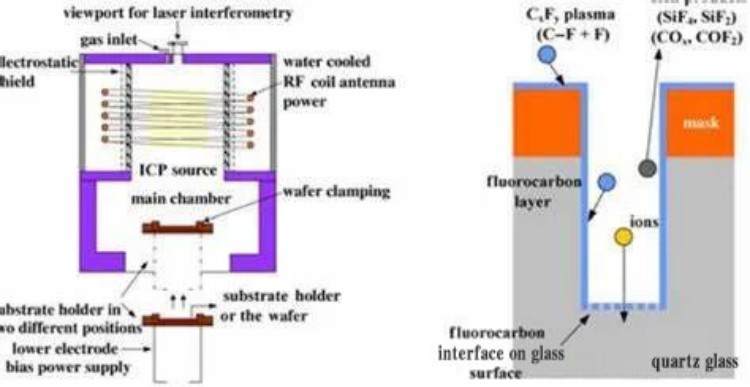

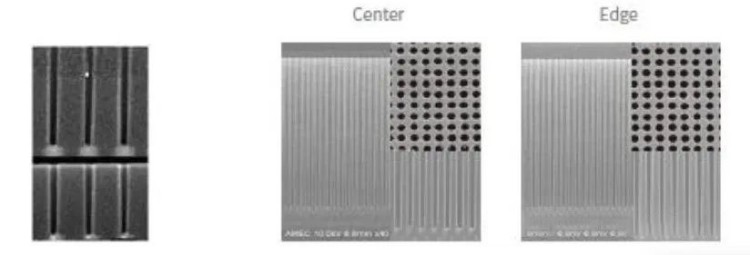

Inductief gekoppeld plasmaetsen(ICP) is gebaseerd op het principe dat een wisselstroom door een spoel gaat en een geïnduceerd magnetisch veld opwekt. Onder invloed van dit magnetische veld worden de elektronen in de reactiekamer versneld en blijven ze versnellen in het geïnduceerde elektrische veld, waarbij ze uiteindelijk in botsing komen met de reactiegasmoleculen, waardoor de moleculen dissociëren of ioniseren en plasma vormen. Deze methode kan een hoge ionisatiesnelheid produceren en het mogelijk maken dat de plasmadichtheid en de bombardementsenergie onafhankelijk worden aangepastICP-etsenzeer geschikt voor het etsen van materialen met een lage chemische bindingsenergie, zoals silicium en metaal. Bovendien zorgt de ICP-technologie ook voor een betere uniformiteit en etssnelheid.

1. Metaaletsen

Metaaletsen wordt voornamelijk gebruikt voor de verwerking van verbindingen en meerlaagse metalen bedrading. De vereisten omvatten: hoge etssnelheid, hoge selectiviteit (groter dan 4:1 voor de maskerlaag en groter dan 20:1 voor het diëlektricum tussen de lagen), hoge etsuniformiteit, goede kritische dimensiecontrole, geen plasmaschade, minder resterende verontreinigingen, en geen corrosie op metaal. Bij het etsen van metaal wordt doorgaans gebruik gemaakt van inductief gekoppelde plasma-etsapparatuur.

•Aluminiumetsen: Aluminium is het belangrijkste draadmateriaal in de midden- en eindfase van de chipproductie, met de voordelen van lage weerstand, gemakkelijke afzetting en etsen. Bij het etsen van aluminium wordt meestal plasma gebruikt dat wordt gegenereerd door chloridegas (zoals Cl2). Aluminium reageert met chloor en produceert vluchtig aluminiumchloride (AlCl3). Bovendien kunnen andere halogeniden zoals SiCl4, BCl3, BBr3, CCl4, CHF3, enz. worden toegevoegd om de oxidelaag op het aluminiumoppervlak te verwijderen en zo de normale etsing te garanderen.

• Wolfraametsen: In meerlaagse metaaldraadverbindingsstructuren is wolfraam het belangrijkste metaal dat wordt gebruikt voor de verbinding van het middengedeelte van de chip. Op fluor gebaseerde of op chloor gebaseerde gassen kunnen worden gebruikt om metaalwolfraam te etsen, maar op fluor gebaseerde gassen hebben een slechte selectiviteit voor siliciumoxide, terwijl op chloor gebaseerde gassen (zoals CCl4) een betere selectiviteit hebben. Stikstof wordt gewoonlijk aan het reactiegas toegevoegd om een hoge selectiviteit voor de etslijm te verkrijgen, en zuurstof wordt toegevoegd om de koolstofafzetting te verminderen. Door wolfraam te etsen met gas op chloorbasis kan anisotropisch etsen en een hoge selectiviteit worden bereikt. De gassen die worden gebruikt bij het droog etsen van wolfraam zijn voornamelijk SF6, Ar en O2, waaronder SF6 kan worden ontleed in plasma om fluoratomen te verschaffen en wolfraam voor een chemische reactie om fluoride te produceren.

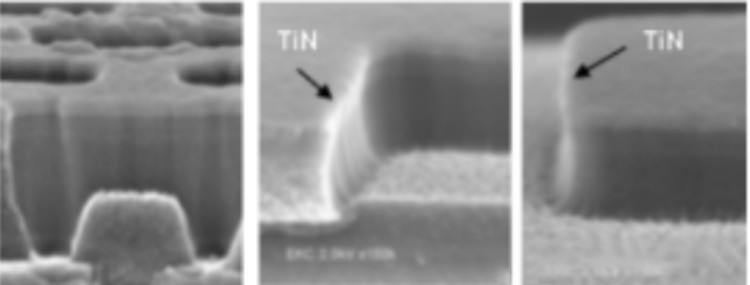

• Titaannitride-etsen: Titaannitride vervangt als hard maskermateriaal het traditionele siliciumnitride- of oxidemasker in het dubbele damasceenproces. Etsen met titaniumnitride wordt voornamelijk gebruikt bij het openen van harde maskers en het belangrijkste reactieproduct is TiCl4. De selectiviteit tussen het traditionele masker en de diëlektrische laag met lage k is niet hoog, wat zal leiden tot het verschijnen van het boogvormige profiel bovenop de diëlektrische laag met lage k en de uitbreiding van de groefbreedte na het etsen. De afstand tussen de afgezette metaalleidingen is te klein, waardoor lekkage of directe doorslag kan ontstaan.

2. Isolatie-etsen

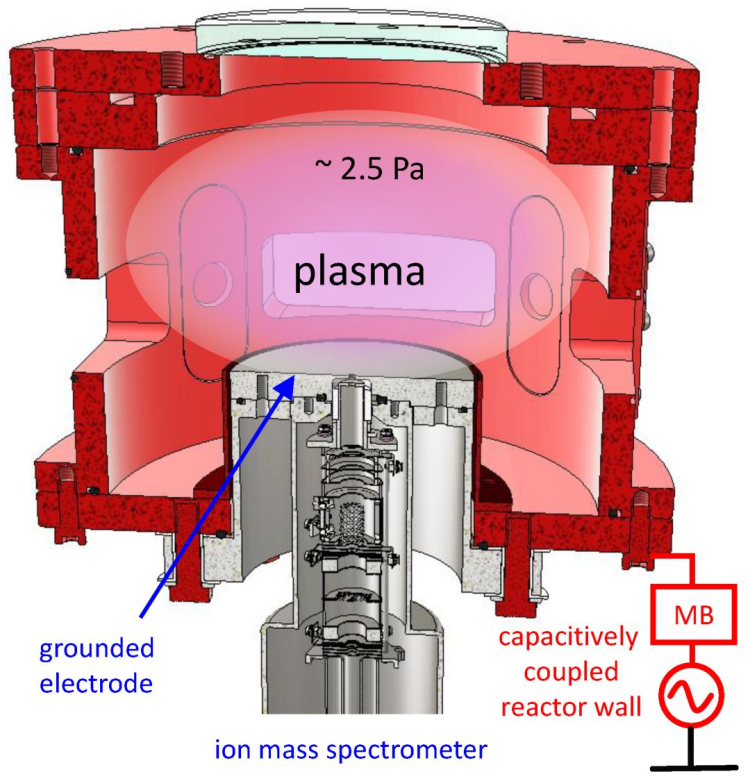

Het doel van isolatoretsen zijn meestal diëlektrische materialen zoals siliciumdioxide of siliciumnitride, die op grote schaal worden gebruikt om contactgaten en kanaalgaten te vormen om verschillende circuitlagen met elkaar te verbinden. Bij diëlektrisch etsen wordt gewoonlijk een etser gebruikt die gebaseerd is op het principe van capacitief gekoppeld plasma-etsen.

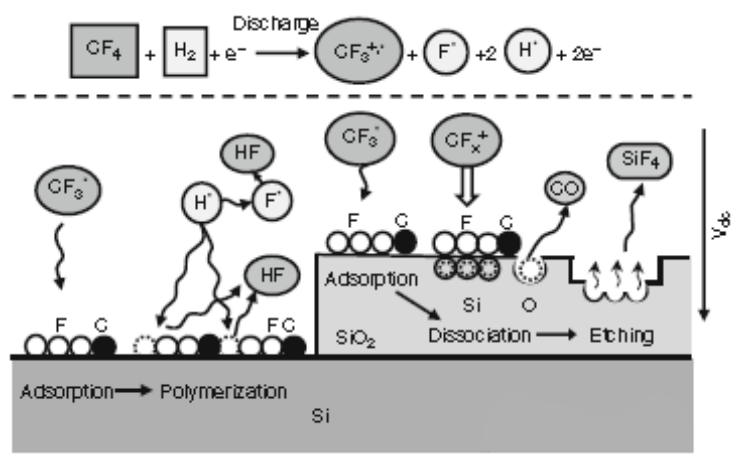

• Plasma-etsen van siliciumdioxidefilm: Siliciumdioxidefilm wordt meestal geëtst met etsgassen die fluor bevatten, zoals CF4, CHF3, C2F6, SF6 en C3F8. De koolstof in het etsgas kan reageren met de zuurstof in de oxidelaag en zo bijproducten CO en CO2 produceren, waardoor de zuurstof in de oxidelaag wordt verwijderd. CF4 is het meest gebruikte etsgas. Wanneer CF4 botst met hoogenergetische elektronen, worden verschillende ionen, radicalen, atomen en vrije radicalen geproduceerd. Vrije fluorradicalen kunnen chemisch reageren met SiO2 en Si om vluchtig siliciumtetrafluoride (SiF4) te produceren.

• Plasma-etsen van siliciumnitridefilm: Siliciumnitridefilm kan worden geëtst met behulp van plasma-etsen met CF4 of CF4 gemengd gas (met O2, SF6 en NF3). Wanneer voor Si3N4-film CF4-O2-plasma of ander gasplasma dat F-atomen bevat wordt gebruikt voor het etsen, kan de etssnelheid van siliciumnitride 1200 A/min bereiken en kan de etsselectiviteit oplopen tot 20:1. Het belangrijkste product is vluchtig siliciumtetrafluoride (SiF4), dat gemakkelijk te extraheren is.

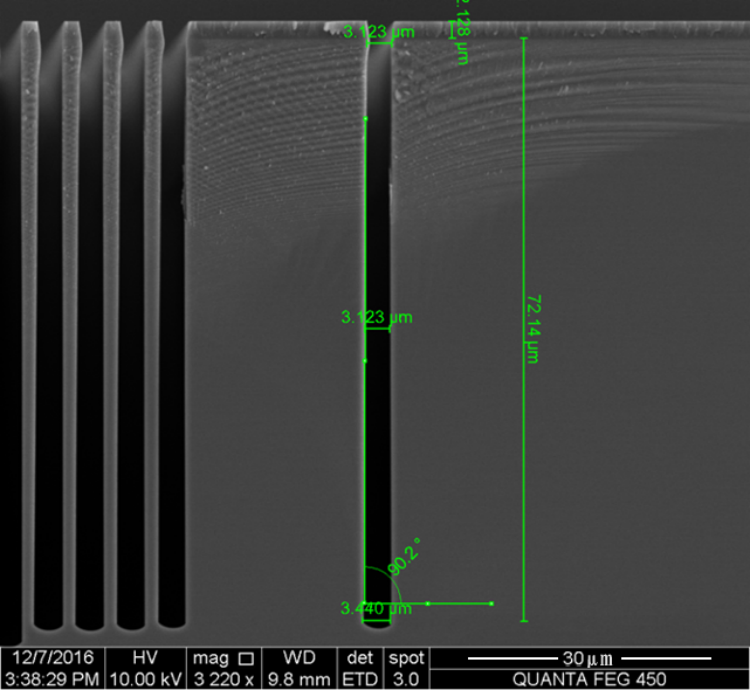

3. Siliciumetsen met één kristal

Eénkristalsiliciumetsen wordt voornamelijk gebruikt om ondiepe geulisolatie (STI) te vormen. Dit proces omvat gewoonlijk een doorbraakproces en een hoofdetsproces. Het baanbrekende proces maakt gebruik van SiF4- en NF-gas om de oxidelaag op het oppervlak van monokristallijn silicium te verwijderen door middel van krachtig ionenbombardement en de chemische werking van fluorelementen; Bij de hoofdets wordt waterstofbromide (HBr) als hoofdetsmiddel gebruikt. De broomradicalen die door HBr in de plasmaomgeving worden ontleed, reageren met silicium om vluchtig siliciumtetrabromide (SiBr4) te vormen, waardoor silicium wordt verwijderd. Bij het etsen van monokristallijn silicium wordt doorgaans gebruik gemaakt van een inductief gekoppelde plasma-etsmachine.

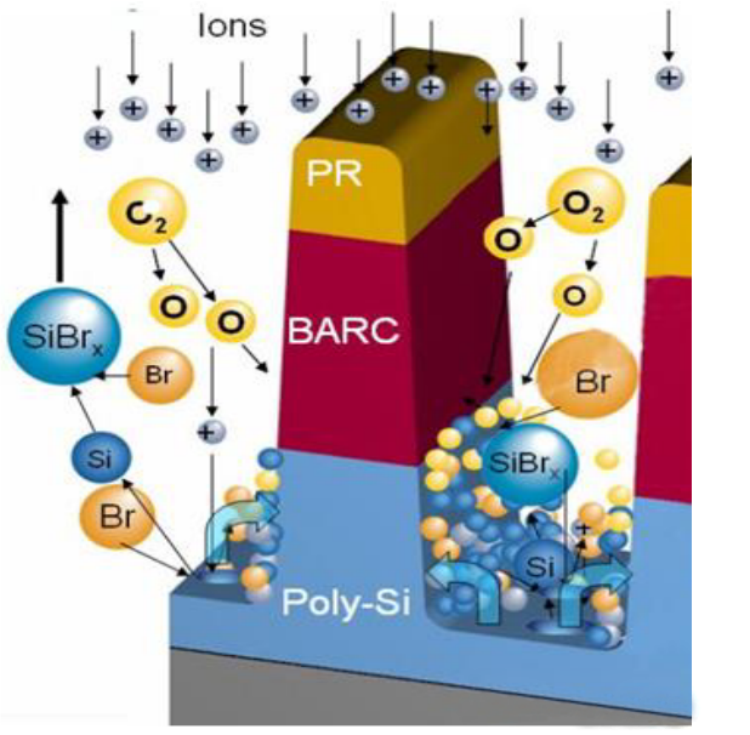

4. Etsen van polysilicium

Polysiliciumetsen is een van de belangrijkste processen die de poortgrootte van transistors bepalen, en de poortgrootte heeft rechtstreeks invloed op de prestaties van geïntegreerde schakelingen. Het etsen van polysilicium vereist een goede selectiviteitsverhouding. Halogeengassen zoals chloor (Cl2) worden meestal gebruikt om anisotropisch etsen te bereiken en hebben een goede selectiviteitsverhouding (tot 10:1). Op broom gebaseerde gassen zoals waterstofbromide (HBr) kunnen een hogere selectiviteitsverhouding verkrijgen (tot 100:1). Een mengsel van HBr met chloor en zuurstof kan de etssnelheid verhogen. De reactieproducten van halogeengas en silicium worden op de zijwanden afgezet en spelen een beschermende rol. Bij het etsen van polysilicium wordt doorgaans gebruik gemaakt van een inductief gekoppelde plasma-etsmachine.

Of het nu gaat om capacitief gekoppeld plasma-etsen of inductief gekoppeld plasma-etsen, elk heeft zijn eigen unieke voordelen en technische kenmerken. Het kiezen van een geschikte etstechnologie kan niet alleen de productie-efficiëntie verbeteren, maar ook de opbrengst van het eindproduct garanderen.

Posttijd: 12 november 2024