Siliciumcarbide (SiC) epitaxie

De epitaxiale bak, die het SiC-substraat bevat voor het laten groeien van de epitaxiale SiC-plak, wordt in de reactiekamer geplaatst en maakt rechtstreeks contact met de wafel.

Het bovenste halvemaandeel is een drager voor andere accessoires van de reactiekamer van Sic-epitaxieapparatuur, terwijl het onderste halvemaandeel is verbonden met de kwartsbuis, waardoor het gas wordt geïntroduceerd om de susceptorbasis te laten roteren. ze zijn temperatuurregelbaar en worden in de reactiekamer geïnstalleerd zonder direct contact met de wafer.

Si epitaxie

De bak, die het Si-substraat bevat voor het laten groeien van de epitaxiale Si-plak, wordt in de reactiekamer geplaatst en maakt rechtstreeks contact met de wafel.

De voorverwarmingsring bevindt zich op de buitenring van de Si epitaxiale substraatbak en wordt gebruikt voor kalibratie en verwarming. Het wordt in de reactiekamer geplaatst en komt niet rechtstreeks in contact met de wafer.

Een epitaxiale susceptor, die het Si-substraat vasthoudt voor het laten groeien van een epitaxiale Si-plak, wordt in de reactiekamer geplaatst en maakt rechtstreeks contact met de wafel.

Epitaxiale cilinder is een sleutelcomponent die wordt gebruikt in verschillende halfgeleiderproductieprocessen, meestal gebruikt in MOCVD-apparatuur, met uitstekende thermische stabiliteit, chemische weerstand en slijtvastheid, zeer geschikt voor gebruik bij processen bij hoge temperaturen. Het maakt contact met de wafels.

| Fysische eigenschappen van herkristalliseerd siliciumcarbide | |

| Eigendom | Typische waarde |

| Werktemperatuur (°C) | 1600°C (met zuurstof), 1700°C (reducerende omgeving) |

| SiC-inhoud | > 99,96% |

| Gratis Si-inhoud | <0,1% |

| Bulkdichtheid | 2,60-2,70 g/cm33 |

| Schijnbare porositeit | < 16% |

| Compressie sterkte | > 600 MPa |

| Koude buigsterkte | 80-90 MPa (20°C) |

| Hete buigsterkte | 90-100 MPa (1400°C) |

| Thermische uitzetting @1500°C | 4,70 10-6/°C |

| Thermische geleidbaarheid @1200°C | 23 W/m•K |

| Elasticiteitsmodulus | 240 GPa |

| Bestand tegen thermische schokken | Zeer goed |

| Fysische eigenschappen van gesinterd siliciumcarbide | |

| Eigendom | Typische waarde |

| Chemische samenstelling | SiC>95%, Si<5% |

| Bulkdichtheid | >3,07 g/cm³ |

| Schijnbare porositeit | <0,1% |

| Breukmodulus bij 20℃ | 270 MPa |

| Breukmodulus bij 1200℃ | 290 MPa |

| Hardheid bij 20℃ | 2400 kg/mm² |

| Breuktaaiheid bij 20% | 3,3 MPa · m1/2 |

| Thermische geleidbaarheid bij 1200℃ | 45 w/m.K |

| Thermische uitzetting bij 20-1200℃ | 4,5 1×10 -6/℃ |

| Max. werktemperatuur | 1400℃ |

| Bestand tegen thermische schokken bij 1200℃ | Goed |

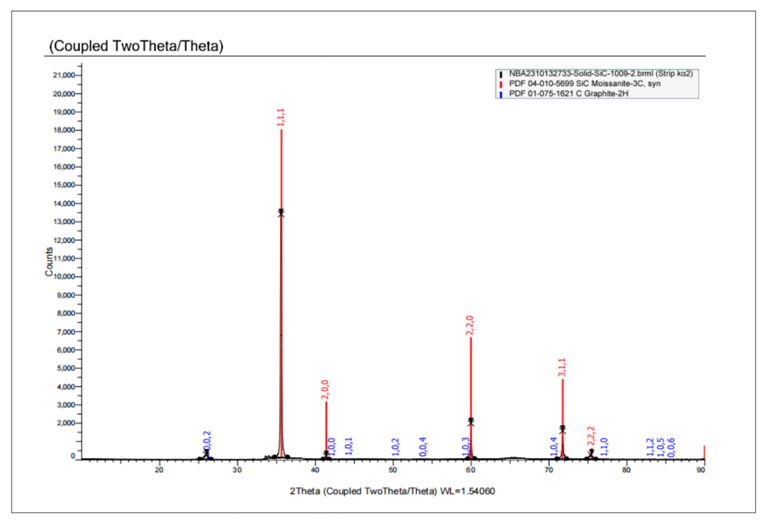

| Fysische basiseigenschappen van CVD SiC-films | |

| Eigendom | Typische waarde |

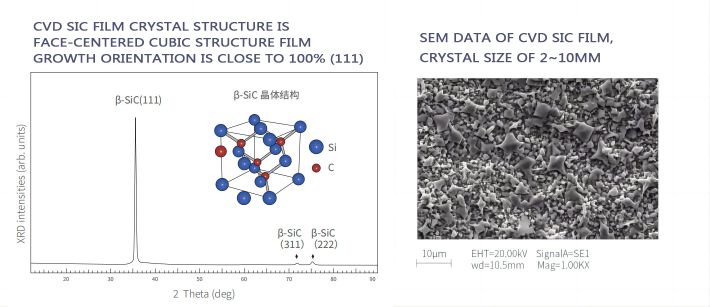

| Kristalstructuur | FCC β-fase polykristallijn, voornamelijk (111) georiënteerd |

| Dikte | 3,21 g/cm³ |

| Hardheid 2500 | (500 g belasting) |

| Korrelgrootte | 2~10μm |

| Chemische zuiverheid | 99,99995% |

| Warmtecapaciteit | 640 J·kg-1·K-1 |

| Sublimatietemperatuur | 2700℃ |

| Buigsterkte | 415 MPa RT 4-punts |

| Young-modulus | 430 Gpa 4pt bocht, 1300℃ |

| Thermische geleidbaarheid | 300W·m-1·K-1 |

| Thermische uitzetting (CTE) | 4,5×10-6 K -1 |

Belangrijkste kenmerken

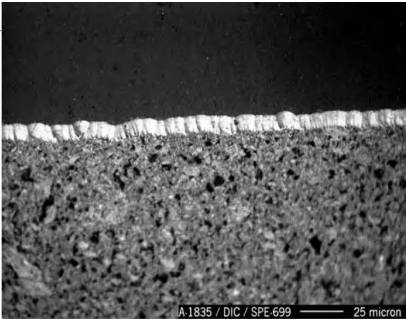

Het oppervlak is dicht en vrij van poriën.

Hoge zuiverheid, totaal onzuiverheidsgehalte <20 ppm, goede luchtdichtheid.

Bestand tegen hoge temperaturen, sterkte neemt toe bij toenemende gebruikstemperatuur en bereikt de hoogste waarde bij 2750 ℃, sublimatie bij 3600 ℃.

Lage elastische modulus, hoge thermische geleidbaarheid, lage thermische uitzettingscoëfficiënt en uitstekende thermische schokbestendigheid.

Goede chemische stabiliteit, bestand tegen zuur, alkali, zout en organische reagentia en heeft geen effect op gesmolten metalen, slakken en andere corrosieve media. Het oxideert niet significant in de atmosfeer onder 400 C, en de oxidatiesnelheid neemt aanzienlijk toe bij 800 ℃.

Zonder dat er bij hoge temperaturen gas vrijkomt, kan het een vacuüm van 10-7 mmHg handhaven bij ongeveer 1800°C.

Producttoepassing

Smeltkroes voor verdamping in de halfgeleiderindustrie.

Elektronische buispoort met hoog vermogen.

Borstel die contact maakt met de spanningsregelaar.

Grafietmonochromator voor röntgenstraling en neutronen.

Verschillende vormen van grafietsubstraten en coating van atomaire absorptiebuizen.

Pyrolytisch koolstofcoatingeffect onder een 500X-microscoop, met intact en afgedicht oppervlak.

TaC-coating is het materiaal dat bestand is tegen hoge temperaturen van de nieuwe generatie, met een betere stabiliteit bij hoge temperaturen dan SiC. Als corrosiebestendige coating kunnen anti-oxidatiecoating en slijtvaste coating worden gebruikt in de omgeving boven 2000 ° C, op grote schaal gebruikt in hot-end-onderdelen met ultrahoge temperaturen in de lucht- en ruimtevaart, de derde generatie halfgeleider-monokristalgroeivelden.

| Fysische eigenschappen van TaC-coating | |

| Dikte | 14,3 (g/cm3) |

| Specifieke emissiviteit | 0,3 |

| Thermische uitzettingscoëfficiënt | 6,3 10/K |

| Hardheid (HK) | 2000 Hongkong |

| Weerstand | 1x10-5 Ohm*cm |

| Thermische stabiliteit | <2500℃ |

| Grafietgrootte verandert | -10~-20um |

| Dikte van de coating | ≥220um typische waarde (35um±10um) |

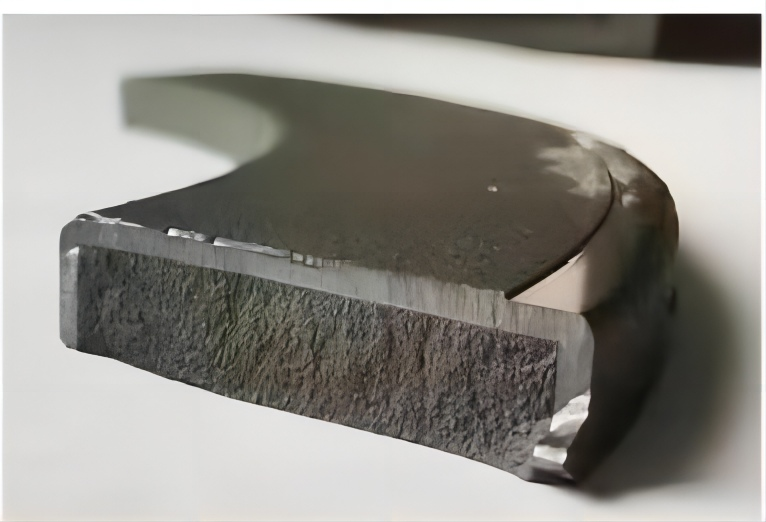

Massieve CVD SILICON CARBIDE-onderdelen worden erkend als de primaire keuze voor RTP/EPI-ringen en -bases en plasma-etsholteonderdelen die werken bij hoge systeemvereiste bedrijfstemperaturen (> 1500 °C), de vereisten voor zuiverheid zijn bijzonder hoog (> 99,9995%) en de prestaties zijn vooral goed als de bestendigheid tegen chemicaliën bijzonder hoog is. Deze materialen bevatten geen secundaire fasen aan de korrelrand, waardoor de componenten minder deeltjes produceren dan andere materialen. Bovendien kunnen deze componenten met hete HF/HCI worden gereinigd met weinig degradatie, wat resulteert in minder deeltjes en een langere levensduur.